No setor industrial de alta temperatura, a alumina (Al₂O₃) tornou-se um dos materiais-chave devido à sua excelente resistência a altas temperaturas, estabilidade química e resistência mecânica. No entanto, os requisitos paraaluminaA pureza varia significativamente em diferentes cenários de aplicação. Como selecionar a pureza de alumina adequada de acordo com as necessidades específicas de alta temperatura? Este artigo analisará a lógica científica por trás dessa seleção técnica, combinando dados da indústria e insights de especialistas.

Classificação da pureza da alumina e seu desempenho em altas temperaturas.

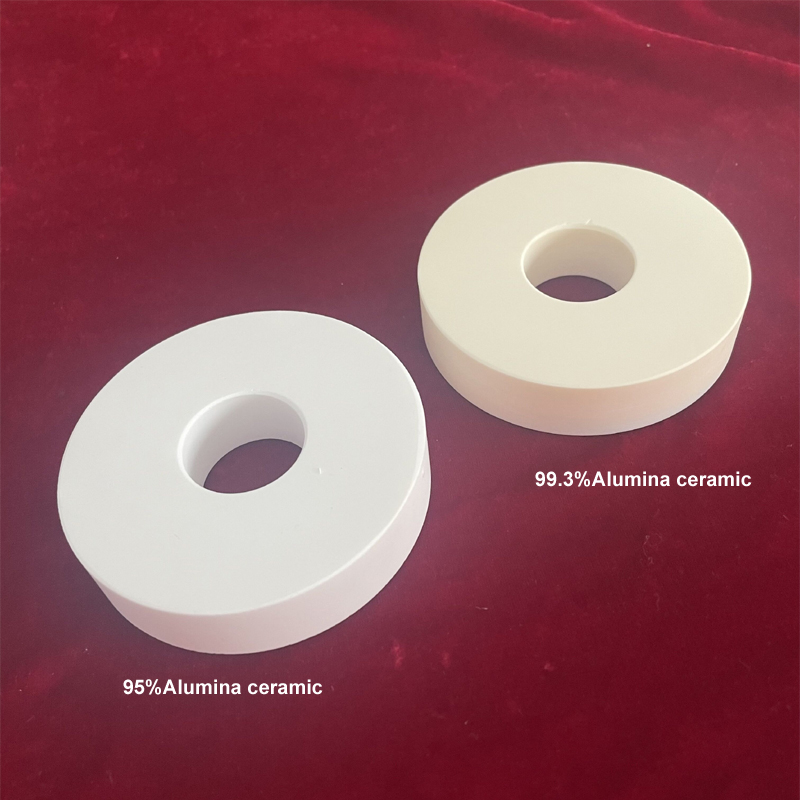

A pureza da alumina é geralmente dividida em três graus:

1. Alumina de grau industrial (pureza de 85% a 95%): Adequada para cenários com restrições de custo, como materiais refratários e substratos cerâmicos. No entanto, devido ao seu alto teor de impurezas, pode ocorrer degradação estrutural sob altas temperaturas a longo prazo.

2. Alumina de alta pureza (99% a 99,5% de pureza): Utilizada em revestimentos de fornos de alta temperatura, suportes de catalisadores, etc. A redução de impurezas pode melhorar significativamente a resistência à fluência e à corrosão.

3. Alumina de altíssima pureza (pureza ≥ 99,9%): Projetada especificamente para áreas de ponta, como semicondutores e cristais laser, ela pode manter uma estrutura cristalina estável em temperaturas extremas (≥ 1600 °C).

De acordo com uma pesquisa publicada na revista 《Advanced Ceramic Materials》, para cada aumento de 0,5% na pureza, a resistência à flexão da alumina a 1400°C pode aumentar de 8% a 12%, mas o custo de produção pode dobrar.

Lógica de correspondência para cenários de aplicação em altas temperaturas

Materiais refratários e indústria metalúrgica

Os revestimentos de fornos industriais normalmente utilizam alumina com pureza de 92% a 95%, pois sua relação custo-benefício atende aos requisitos de condições de trabalho abaixo de 1200 °C. No entanto, em ambientes fortemente alcalinos (como fornos de fusão de vidro), é necessário utilizar alumina com pureza de 99% para resistir à corrosão química.

Estudo de caso: Uma siderúrgica aumentou a pureza da alumina nos materiais das pistolas de aspersão do alto-forno de 90% para 99%, triplicando sua vida útil.

Setor de Eletrônica e Energia

Os substratos cerâmicos de nitreto de alumínio (usados em módulos IGBT) requerem alumina com pureza superior a 99,9% como camada isolante para garantir uma perda dielétrica inferior a 0,001 sob altas temperaturas e frequências. O novo sistema de propulsão elétrica de carbeto de silício da Tesla utiliza esse tipo de material.

- Revestimentos aeroespaciais de alta temperatura

Em revestimentos de barreira térmica (TBC) para pás de turbinas de motores aeronáuticos, utiliza-se alumina com 99,5% de pureza como camada de ligação. Ela suporta a abrasão de gás a 1600 °C, evitando a fragilização por transformação de fase causada por impurezas.

Critério Essencial de Seleção: Equilibrando Desempenho e Custo

A seleção da pureza da alumina deve integrar três fatores-chave: temperatura, ambiente químico e carga mecânica, observou um especialista da Sociedade Americana de Materiais. Por exemplo:

Gradiente de temperatura: Em cenários com flutuações drásticas de temperatura (como em bocais de motores de foguete), a taxa de propagação de microfissuras da alumina de ultra-alta pureza é 60% menor do que a das ligas comuns.

Sensibilidade a impurezas: O teor de íons de sódio nos revestimentos separadores de baterias de íon-lítio deve ser controlado abaixo de 10 ppm; caso contrário, poderá desencadear a decomposição do eletrólito.

Vale ressaltar que algumas empresas otimizam custos por meio do design de pureza gradual — utilizando materiais de alta pureza apenas em áreas de alta temperatura, enquanto adotam alumina de grau industrial para outras partes. De acordo com estimativas do setor, essa estratégia pode reduzir os custos totais de materiais em 25% a 40%.

Tendência de mercado: aumento na demanda por alumina de alta pureza.

Segundo um relatório da Global Market Insights, o mercado global de alumina de alta pureza atingiu US$ 4,5 bilhões em 2023, com uma taxa de crescimento anual composta (CAGR) de 8,3%. Os fatores que impulsionam esse crescimento incluem:

Expansão da produção de semicondutores de terceira geração (GaN, SiC);

Demanda por componentes cerâmicos resistentes à corrosão em eletrolisadores de energia de hidrogênio;

Novas regulamentações da UE exigem uma redução de 30% nas emissões de fornos industriais até 2025, obrigando as empresas a modernizar os materiais resistentes a altas temperaturas.

Sendo o maior produtor mundial de alumina, a China alcançou a produção local de produtos com 99,99% de pureza.

Conclusão

A seleção da pureza da alumina representa um equilíbrio técnico-econômico preciso. À medida que as indústrias de alta temperatura avançam para condições operacionais mais exigentes, a adaptabilidade entre a pureza do material e os cenários de aplicação se tornará um indicador-chave da competitividade empresarial. No futuro, o uso de IA para simular e prever a vida útil do material, bem como o desenvolvimento de soluções de pureza personalizadas, poderão emergir como direções inovadoras para o setor.