Tendo como pano de fundo a estratégia global de dupla emissão de carbono e a transformação da indústria automotiva rumo à redução de peso, eletrificação e proteção ambiental, a aplicação inovadora de materiais de alto desempenho tornou-se fundamental para aumentar a competitividade dos automóveis. 99,3%cerâmica de aluminaOs materiais cerâmicos, como representantes típicos de materiais cerâmicos de alta pureza para uso industrial, têm expandido continuamente seus cenários de aplicação na indústria automotiva devido às suas propriedades físico-químicas equilibradas, excelente adaptabilidade ambiental e características de proteção ambiental ao longo de todo o ciclo de vida. Eles oferecem soluções eficientes para os principais problemas dos materiais metálicos tradicionais, como peso elevado, desgaste fácil e resistência insuficiente a altas temperaturas.

A principal vantagem da cerâmica de alumina 99,3% na indústria automotiva.

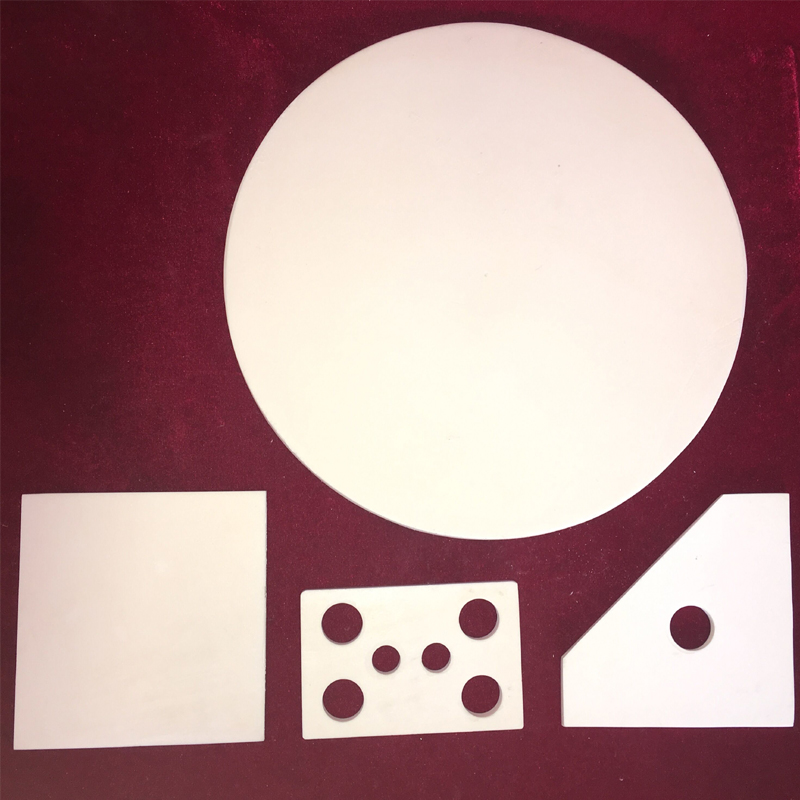

99,3%cerâmica de aluminaSão fabricadas a partir de alumina com pureza ≥ 99,3% como matéria-prima principal, através de moldagem de precisão e sinterização em alta temperatura. Seu desempenho situa-se entre o de cerâmicas industriais de média pureza e o de cerâmicas de alta pureza, apresentando vantagens tanto em termos de custo-benefício quanto de alto desempenho. Suas principais características podem ser resumidas nos cinco pontos a seguir:

(1) Características de leveza significativas, que ajudam a economizar energia e reduzir as emissões

A redução do peso é fundamental para que os automóveis alcancem a conservação de energia e a redução de emissões. Dados mostram que, para cada redução de 10% no peso do veículo, o consumo de combustível dos veículos a combustão pode ser reduzido em 6% a 8%, e a autonomia dos veículos de novas energias pode aumentar em 5% a 10%. A densidade de 99,3%cerâmica de aluminaA densidade do material é de aproximadamente 3,8 g/cm³, o que corresponde a cerca de metade da densidade do aço e é muito inferior à dos materiais metálicos tradicionais. A substituição de alguns componentes metálicos por esse material pode reduzir significativamente o peso total do veículo, mantendo a resistência estrutural, principalmente reduzindo a massa não suspensa, melhorando a aceleração, a frenagem e a sensibilidade da direção, além de reduzir diretamente o consumo de energia, atendendo assim às necessidades de melhoria da eficiência energética da indústria automotiva.

(2) Excelente resistência a altas temperaturas e estabilidade térmica, adequada para condições de trabalho severas.

Os componentes principais de motores automotivos, sistemas de freios, sistemas de tratamento de gases de escape, etc., são submetidos a condições de trabalho severas, como altas temperaturas e alternância entre frio e calor por longos períodos, o que impõe exigências extremamente elevadas à resistência térmica dos materiais. 99,3%cerâmica de aluminaPode operar de forma estável por longos períodos abaixo de 1600 °C, com um baixo coeficiente de expansão linear (cerca de 7,6 × 10⁻⁶/°C), excelente resistência ao choque térmico e não se deforma ou falha facilmente em cenários como impacto instantâneo em alta temperatura durante a partida do motor e atrito de frenagem em alta temperatura. Comparado aos materiais metálicos tradicionais, sua estabilidade em altas temperaturas pode prolongar significativamente a vida útil dos componentes principais e reduzir os custos de manutenção.

(3) Alta dureza e excelente resistência ao desgaste, reduzindo os custos de desgaste.

A dureza de Mohs é de 99,3%.cerâmica de aluminaA resistência à flexão atinge o nível 9 e é ≥ 330 MPa, muito superior à de metais comuns e plásticos de engenharia. Em cenários de alta frequência de atrito ou força, como em transmissões e freios automotivos, sua resistência ao desgaste é de 3 a 5 vezes maior que a de componentes metálicos tradicionais, o que pode reduzir significativamente o desgaste dos componentes. Por exemplo, a vida útil dos rolamentos de cerâmica pode chegar a mais de 500.000 quilômetros, superando em muito os 150.000 quilômetros dos rolamentos metálicos tradicionais. Isso não só reduz os custos de manutenção e substituição para os usuários, como também diminui a geração de peças descartadas.

(4) Excelente isolamento elétrico e estabilidade química garantem a segurança do sistema.

99,3%cerâmica de aluminaPossuem resistividade volumétrica ≥ 10¹⁴ Ω·cm e rigidez dielétrica ≥ 25 kV/mm. Apresentam isolamento estável em ambientes de alta tensão e alta frequência, sem risco de ruptura por arco voltaico, tornando-os uma escolha ideal para componentes isolantes em sistemas eletrônicos automotivos. Ao mesmo tempo, sua estabilidade química é extremamente alta, resistindo à corrosão por ácidos, álcalis e solventes orgânicos, e não reage com fluidos industriais como gases de escape de automóveis e óleo lubrificante. Podem operar de forma estável em ambientes corrosivos por longos períodos, garantindo o funcionamento seguro de diversos sistemas em automóveis.

(5) Proteção ambiental ao longo de todo o ciclo de vida, em consonância com o conceito de desenvolvimento verde.

Da produção ao uso e à reciclagem, 99,3%cerâmica de aluminademonstraram vantagens ambientais significativas. No processo de produção, a matéria-prima é o minério de alumina natural, um recurso abundante e renovável. O consumo de energia e as emissões de poluentes durante a mineração e o processamento são muito menores do que durante o processo de fundição de materiais metálicos como aço e ligas de alumínio; em termos de uso, a longa vida útil reduz o consumo de recursos e a geração de resíduos; no processo de reciclagem, os componentes cerâmicos descartados podem ser reciclados como matéria-prima após serem triturados e purificados, sem liberar substâncias nocivas no meio ambiente e sem poluir o solo e os recursos hídricos.