Separador Cerâmico: O Guardião da Segurança de Baterias de Estado Sólido

1. Por que um separador cerâmico é necessário?

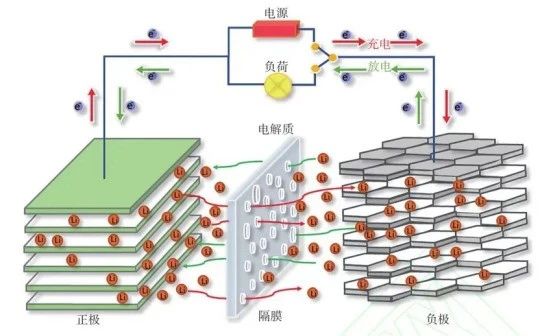

Separadores de baterias líquidas tradicionais (como PE/PP) são propensos a derreter e encolher em altas temperaturas, causando curtos-circuitos entre os eletrodos positivo e negativo. Por exemplo, os eletrólitos líquidos usados em baterias de lítio tradicionais apresentam riscos de inflamabilidade e vazamento.

Embora as baterias de estado sólido utilizem eletrólitos de estado sólido, elas ainda sofrem com a alta impedância interfacial e o risco de penetração de dendritos de lítio. Em contrapartida, a introdução de separadores cerâmicos soluciona esses problemas por meio das seguintes características:

(1)Resistência a altas temperaturas: materiais cerâmicos (como alumina e boemita) geralmente têm um ponto de fusão superior a 1.500 °C e podem suportar altas temperaturas acima de 300 °C sem falhas, garantindo que a bateria permaneça segura e estável em ambientes extremos.

(2)Resistência à perfuração: As partículas de cerâmica têm alta dureza (a boemita tem uma dureza Mohs de 3,5), o que pode bloquear efetivamente a perfuração de dendritos de lítio.

(3)Estabilidade química: Compatível com eletrólitos de estado sólido, evita reações colaterais e aumenta significativamente a vida útil da bateria.

(4)Compósito funcional: Alguns materiais cerâmicos (como o LATP) também possuem condutividade iônica, o que pode otimizar a impedância interfacial. Essas características tornam os separadores cerâmicos um componente essencial indispensável das baterias de estado sólido.

2. Tipos de materiais e processos estruturais de separadores cerâmicos

(1) Tipos de materiais:

Cerâmicas de alumina, cerâmicas compostas, nanocerâmicas.

(2) Estruturas:

Separadores cerâmicos revestidos: Uma camada cerâmica com espessura de 500 nm - 4 μm é revestida na superfície de membranas à base de poliolefina (PE/PP), aumentando a resistência ao calor (resistência à temperatura > 200 °C).

Separadores cerâmicos compostos: partículas cerâmicas são compostas com eletrólitos de polímero para formar uma rede de condução iônica tridimensional.

Eletrólitos de estado sólido totalmente cerâmicos: cerâmicas do tipo NASICON (como LLZO) ou do tipo granada (como LLTO) são usadas diretamente como separadores, eliminando completamente os eletrólitos líquidos.

(3) Processos:

Processo de revestimento: O revestimento por rolo de gravura microgravada ou o revestimento por extrusão em matriz ranhurada são utilizados para obter uma cobertura uniforme de um ou dois lados da camada cerâmica. Por exemplo, a espessura do revestimento de boemita pode ser controlada com precisão de 1 a 2 μm, equilibrando a segurança e a densidade energética.

Tecnologia de sinterização: A sinterização em alta temperatura (800-1200 °C) é empregada para unir firmemente as partículas cerâmicas à membrana base, formando uma camada densa.

Regulação da interface: filmes SEI artificiais ou condutores de íons rápidos (como LiTFSI) são introduzidos entre a camada cerâmica e o eletrodo para reduzir a impedância interfacial.