Na área de embalagens eletrônicas, os substratos cerâmicos, com suas excelentes propriedades elétricas, térmicas e mecânicas, tornaram-se materiais essenciais para o funcionamento estável de dispositivos eletrônicos. Substratos cerâmicos fabricados com diferentes materiais apresentam características de desempenho únicas e desempenham um papel importante em diversos cenários de aplicação. Hoje, vamos analisar detalhadamente alguns tipos comuns de substratos cerâmicos e comparar suas diferenças de desempenho.

Substrato cerâmico de alumina (Al₂O₃)

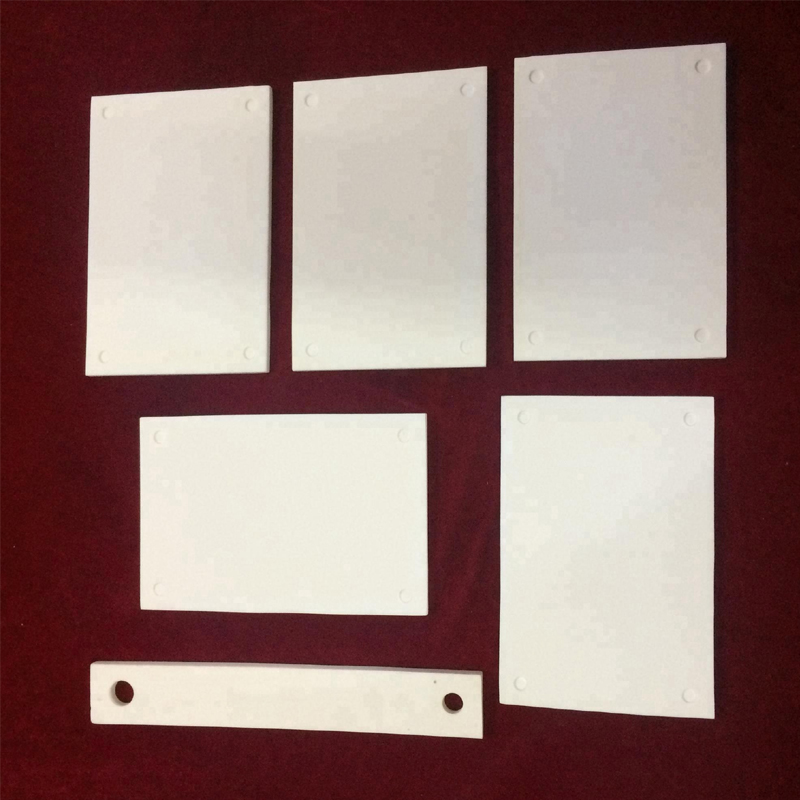

O substrato cerâmico de alumina é um dos substratos cerâmicos mais utilizados atualmente. De acordo com os diferentes teores de óxido de alumínio, os mais comuns são os substratos cerâmicos de alumina com 96% e os com 99%.

Os 96%substrato cerâmico de aluminaPossui alta dureza, resistência e resistência ao desgaste. Apresenta custo relativamente baixo e bom desempenho de processamento, podendo ser processado por corte, perfuração e outros métodos. Em aplicações com baixa temperatura e baixa intensidade de campo elétrico, sua constante dielétrica e perda dielétrica apresentam excelente desempenho, proporcionando boa transmissão de sinal. No entanto, sua pureza é relativamente menor que a do substrato de óxido de alumínio de 99%, e sua constante dielétrica e perda dielétrica também são ligeiramente maiores. É propenso à fratura frágil em ambientes de alta temperatura.

O substrato cerâmico de alumina com 99% de pureza apresenta maior pureza química, densidade e dureza, excelentes propriedades elétricas, constante dielétrica relativamente alta e baixa perda dielétrica. Possui excelente estabilidade em altas temperaturas, suportando até 1700 °C. Apresenta também alta resistência mecânica e forte resistência à corrosão. Além disso, pode ser preparado em substratos cerâmicos de alumina relativamente finos, o que é vantajoso para a fabricação de dispositivos microeletrônicos. No entanto, seu custo é relativamente alto e a dificuldade de processamento também é maior.

2. Campos de aplicação

O substrato cerâmico de alumina a 96% é comumente utilizado em componentes eletrônicos de baixa potência, sensores, capacitores, relés em miniatura, componentes de micro-ondas, etc. Nesses cenários, onde o custo é um fator crítico e os requisitos de desempenho são relativamente menos rigorosos, ele pode explorar ao máximo suas vantagens. Já o substrato cerâmico de alumina a 99% é mais adequado para LEDs de alta potência, circuitos integrados de alta tensão, sensores de alta temperatura, componentes eletrônicos de alta frequência, etc., atendendo aos rigorosos requisitos dessas áreas em relação à estabilidade em altas temperaturas, propriedades elétricas e resistência mecânica dos materiais.

Substrato cerâmico de zircônia (ZrO ₂)

1. Características de desempenho

O substrato cerâmico de zircônia caracteriza-se por alta resistência e alta dureza. Sua dureza geralmente atinge valores acima de HRA90, podendo chegar a HRA95, o que representa mais de 10 vezes a dureza do aço. Sua resistência pode atingir 900 MPa à temperatura ambiente e ainda se mantém em um nível relativamente alto em altas temperaturas. Possui boa resistência ao desgaste e alta planicidade superficial.

A cerâmica de zircônia possui forte inércia química e excelente resistência à corrosão. Não é facilmente corroída por substâncias químicas como ácidos e álcalis, podendo operar de forma estável por longos períodos em ambientes agressivos. Seu desempenho de isolamento também é excepcional, tornando-a adequada para materiais isolantes de alta tensão. Além disso, a cerâmica de zircônia apresenta um ponto de fusão extremamente alto e estabilidade térmica elevada, podendo ser utilizada por longos períodos em ambientes de alta temperatura.

2. Campos de aplicação

É amplamente utilizado em áreas como manufatura de alta tecnologia, eletrônica, aeroespacial, dispositivos médicos e engenharia química. Na área da eletrônica, pode ser usado para fabricar sensores, capacitores, etc. Na área de dispositivos médicos, devido à sua boa biocompatibilidade, pode ser usado para fabricar implantes como articulações artificiais.

Substrato cerâmico de carbeto de silício (SiC)

1. Características de desempenho

O substrato cerâmico de carbeto de silício possui uma dureza extremamente alta, 5 vezes maior que a do aço e 3 vezes maior que a do alumínio. Também apresenta alta resistência, podendo sua resistência à tração ultrapassar 400 MPa. O carbeto de silício possui boa resistência a altas temperaturas, com um alto ponto de fusão, e pode suportar choques térmicos em altas temperaturas. Geralmente, sua faixa de temperatura de serviço varia de 1200 °C a 1600 °C.

Possui forte resistência à oxidação e pode resistir à corrosão por oxidação em altas temperaturas, podendo ser usado de forma estável no ar. O carboneto de silício apresenta boa resistência ao desgaste, alta dureza e baixo coeficiente de atrito. Ao mesmo tempo, possui excelente condutividade térmica, que é de 2 a 3 vezes maior que a dos metais, permitindo uma dissipação de calor eficaz, além de apresentar boa estabilidade química.

2. Campos de aplicação

É amplamente utilizado em áreas como semicondutores, discos magnéticos e aeroespacial. No setor de semicondutores, substratos cerâmicos de carbeto de silício podem ser usados na fabricação de dispositivos de potência. Ao aproveitar sua boa condutividade térmica e resistência a altas temperaturas, o desempenho e a confiabilidade dos dispositivos podem ser aprimorados.

Substratos cerâmicos fabricados com diferentes materiais apresentam vantagens e desvantagens próprias em termos de desempenho. Em aplicações práticas, é necessário considerar de forma abrangente fatores como condutividade térmica, isolamento, resistência mecânica, custo e dificuldade de processamento, de acordo com os requisitos específicos, para selecionar o material mais adequado para o substrato cerâmico. Com o desenvolvimento contínuo da tecnologia eletrônica, as exigências de desempenho dos substratos cerâmicos também aumentam constantemente. No futuro, os substratos cerâmicos de diversos materiais continuarão a inovar em termos de otimização de desempenho e controle de custos.